ANALÍTICA DE PROCESOS

Detección de roturas en intercambiadores de calor

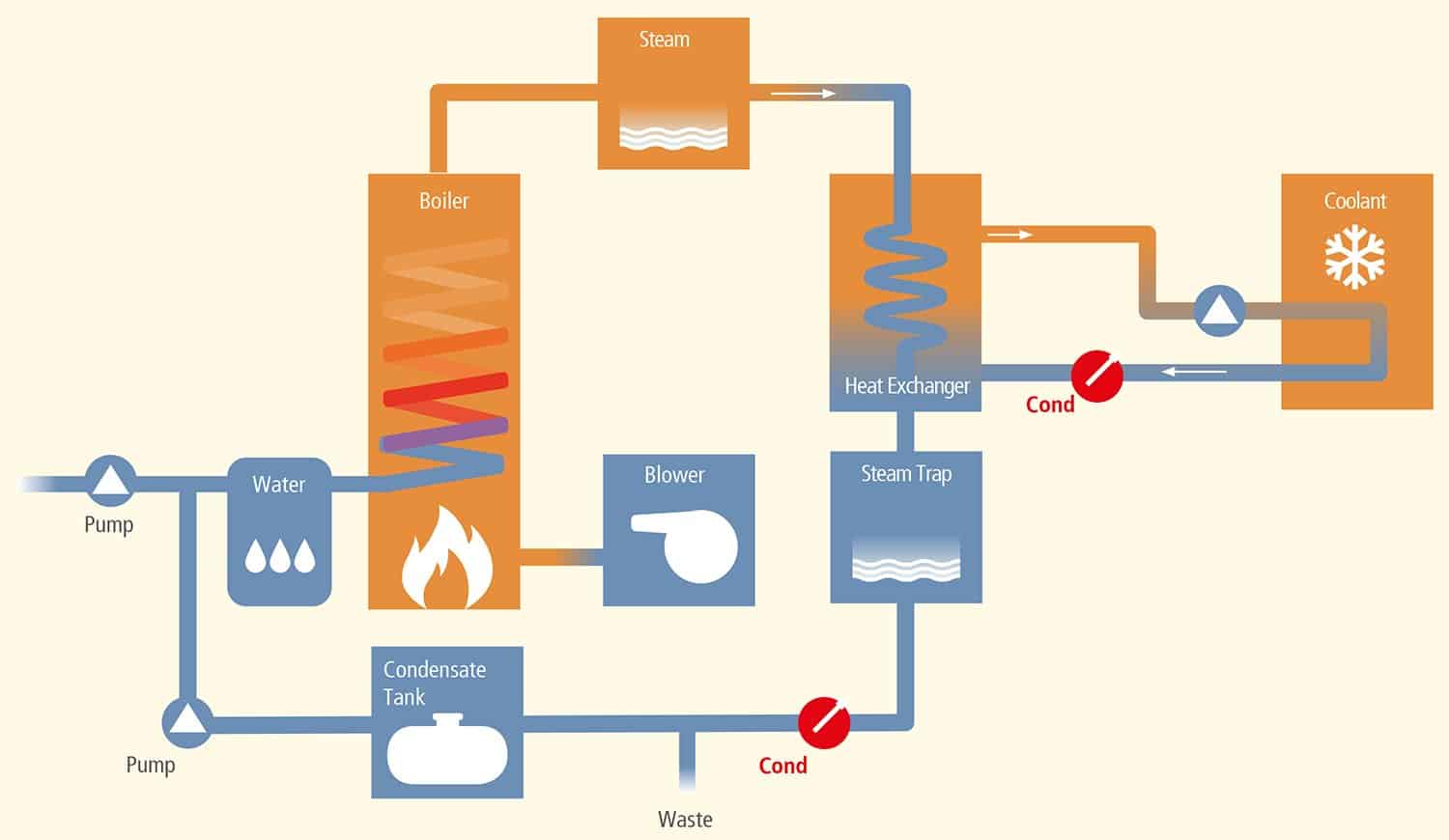

Los intercambiadores de calor se utilizan para refrigerar medios de proceso líquidos y/o recuperar el calor descargado por un proceso para utilizarlo en otros. Las aplicaciones típicas son los generadores de vapor o las torres de refrigeración de las centrales eléctricas (refrigerados por aire) y las áreas de proceso en las que se utilizan medios de refrigeración líquidos para una refrigeración de alta eficacia con intercambiadores de calor de placas y de carcasa y tubos.

El intercambio de temperatura entre flujos de sustancias con temperaturas diferentes se lleva a cabo a través de (normalmente) placas metálicas o paredes de tubos que aíslan los flujos pero permiten el paso del calor.

El desgaste y la corrosión pueden facilitar las fugas por rotura en placas y paredes, provocando la contaminación del medio refrigerante y daños considerables a la planta. Si el agua de refrigeración contaminada se vierte en la fuente de agua local, puede suponer riesgos para la salud y multas para los operadores de la planta.

Keyfacts Processs/Application H2

Sector

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Application

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Measured Parameter

pH, ORP, DO, Cond

Key Requirements

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Los cambios de conductividad en el agua de refrigeración indican la rotura del proceso

El vapor refrigerado se precipita en forma de condensado con un alto grado de pureza y, por tanto, baja conductividad. Dado que el aumento de la conductividad es un indicio de contaminación, la medición de la conductividad del condensado es un método fiable para verificar que las plantas funcionan correctamente y vigilar la rotura del proceso.

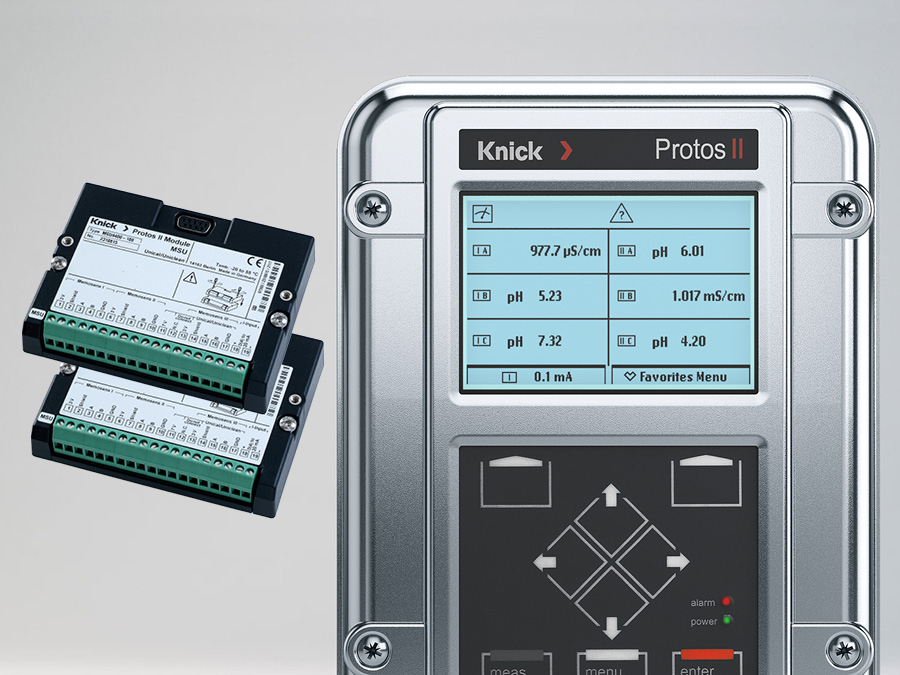

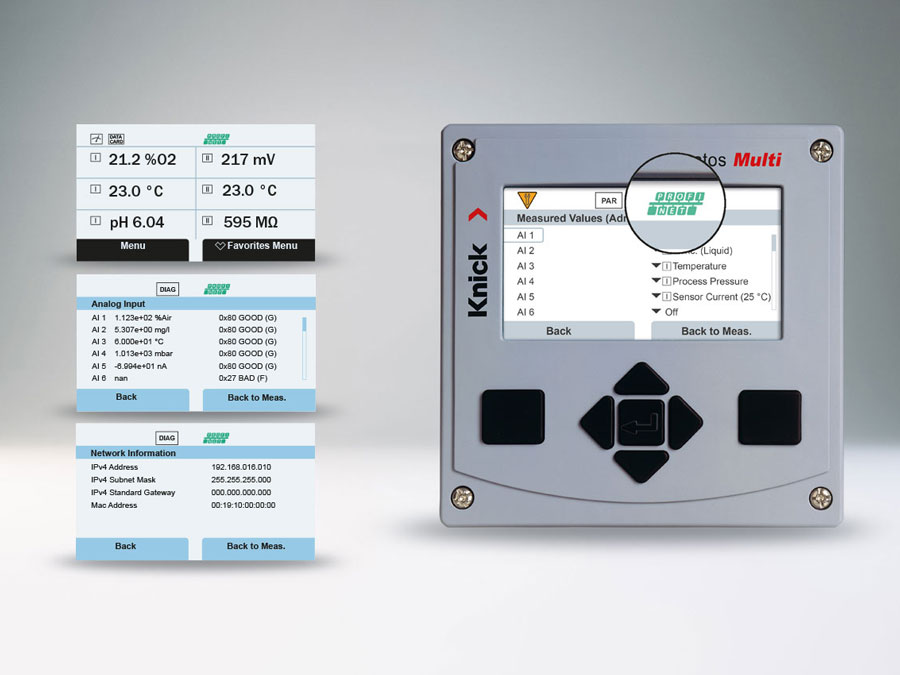

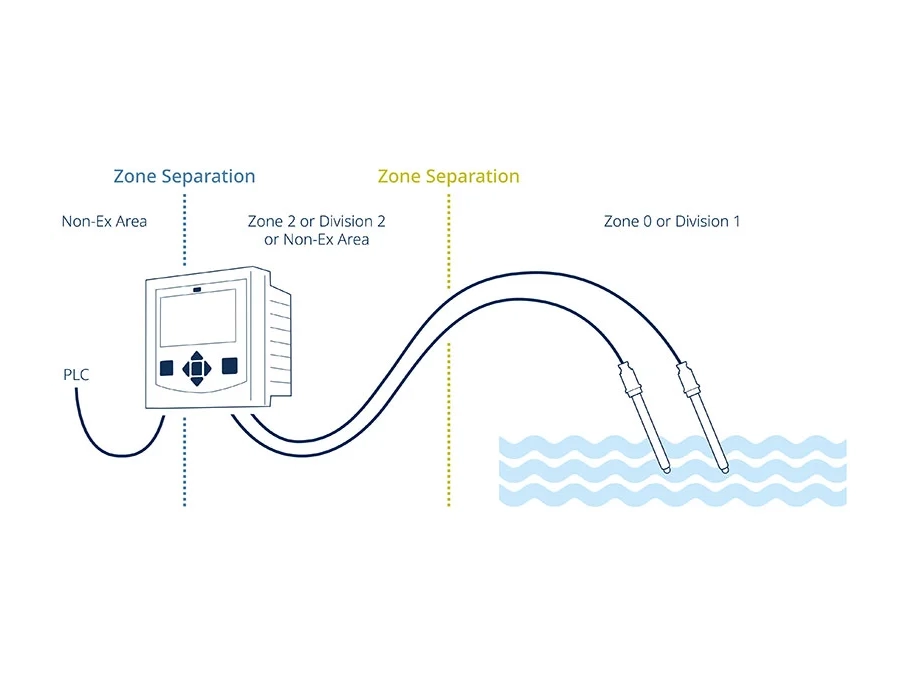

Por regla general, los puntos de medición utilizados para ello consisten en diferentes sensores de conductividad conectados a varios analizadores/transmisores en un armario de control. Pero esto requiere un extenso cableado y ocupa mucho espacio en el armario.

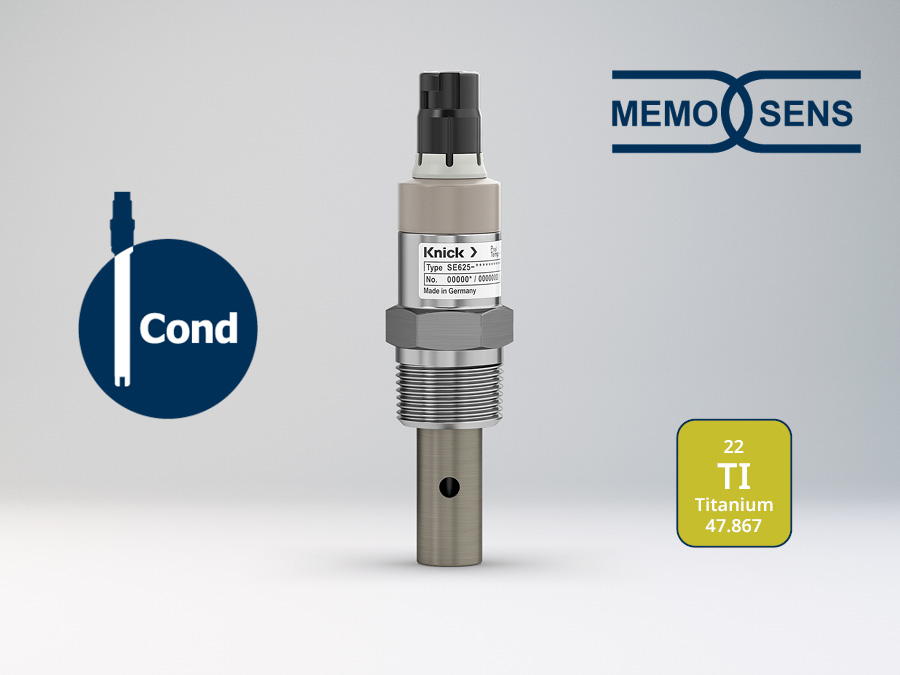

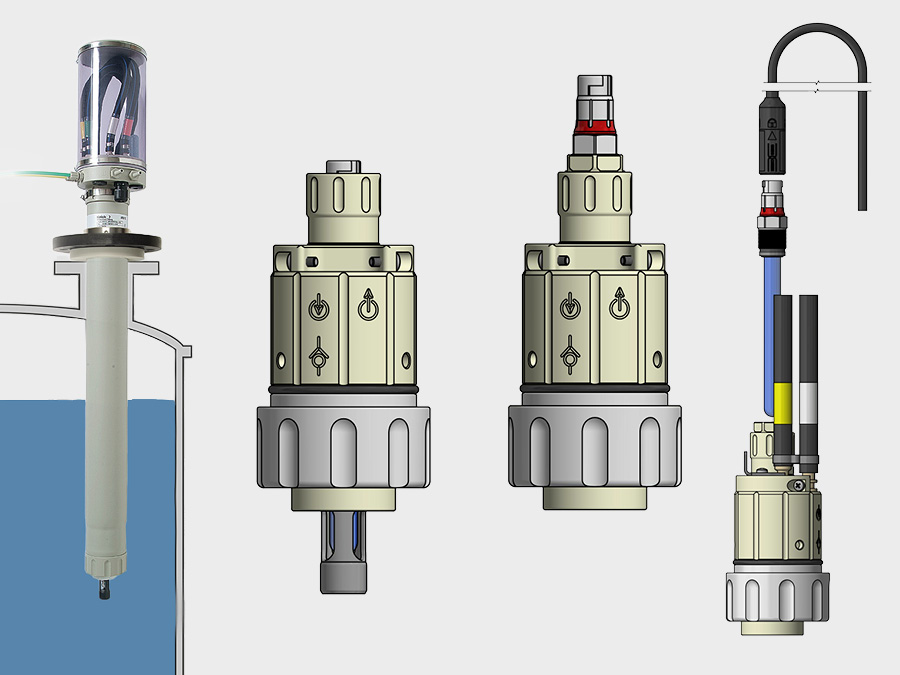

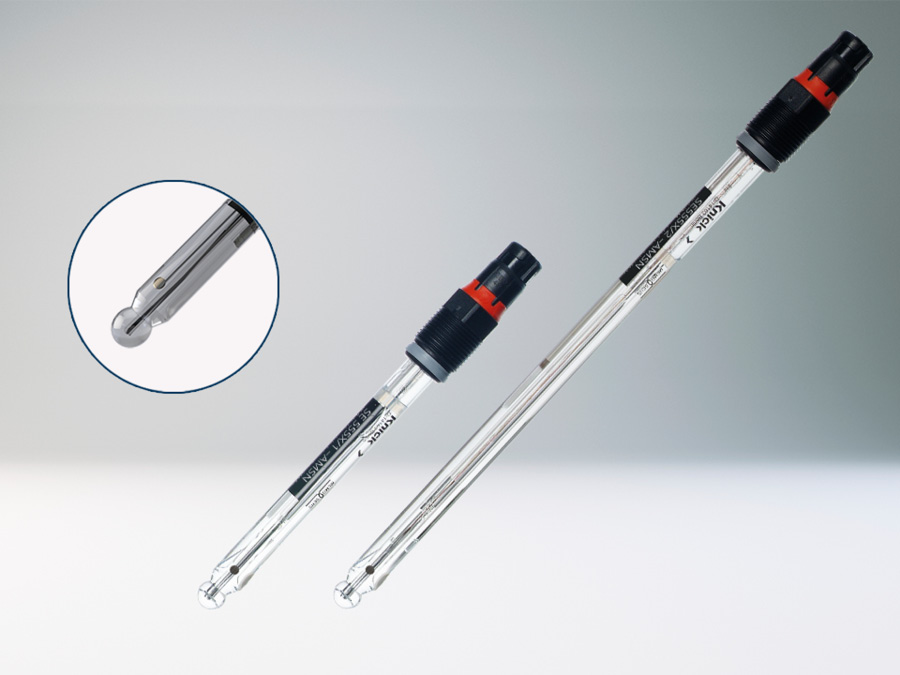

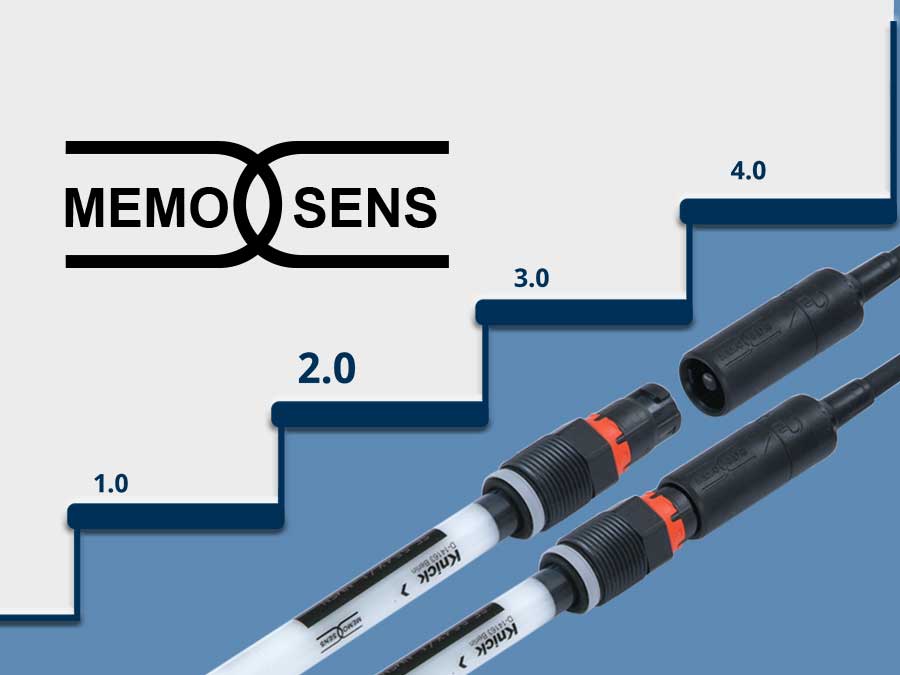

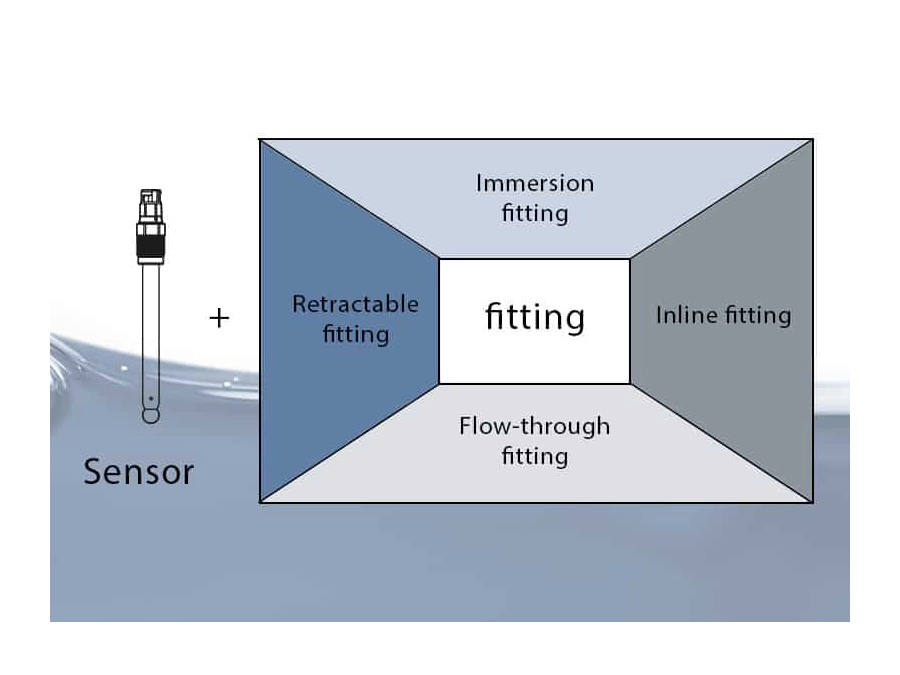

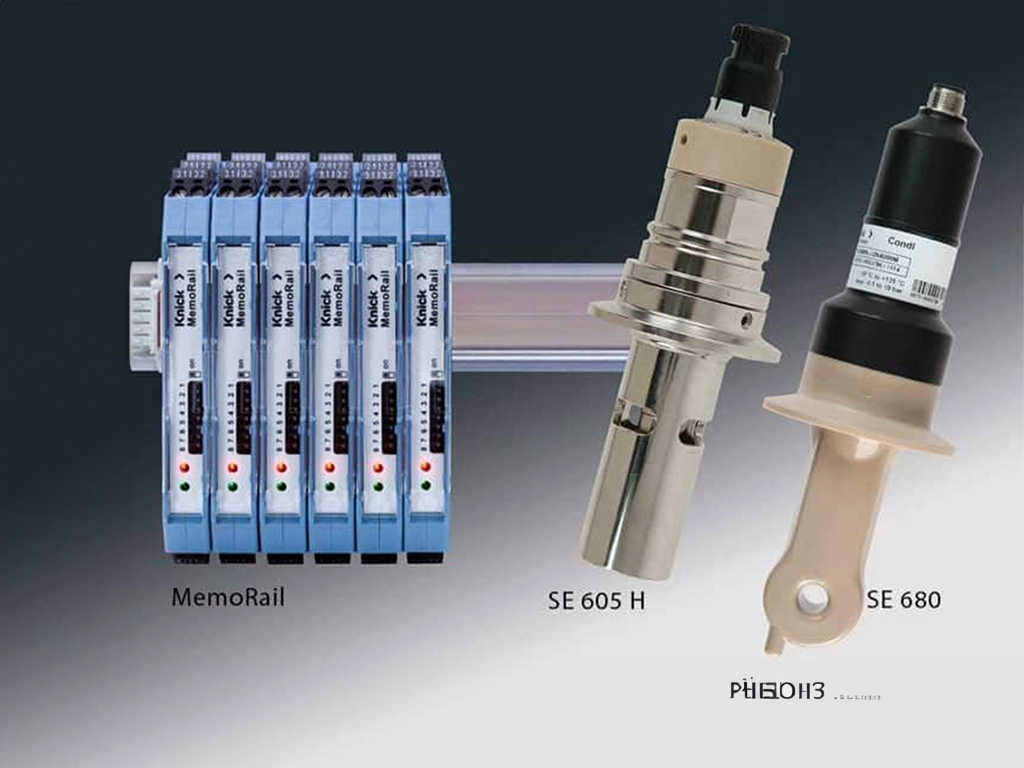

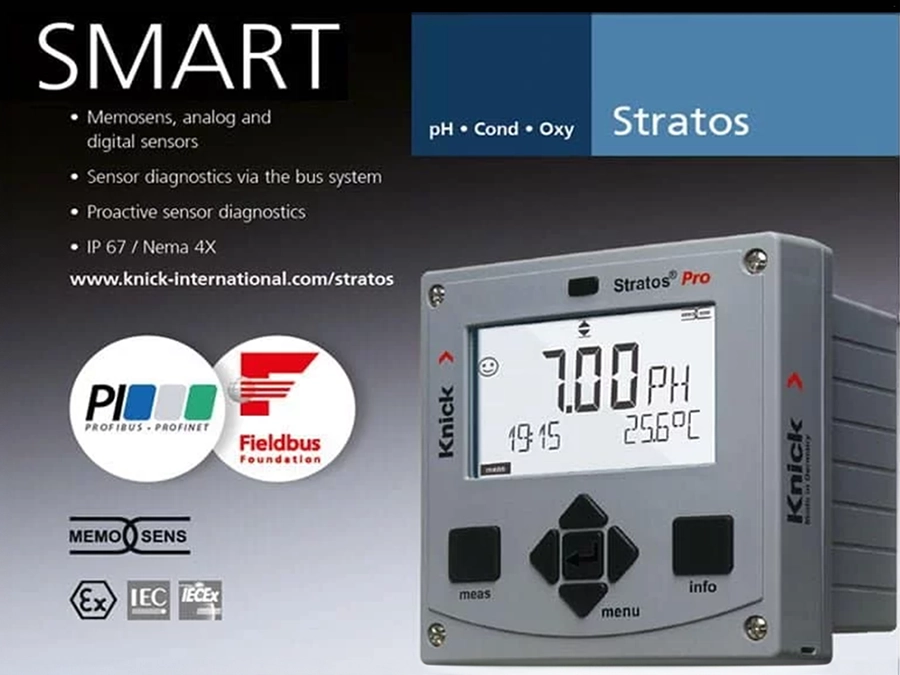

La tecnología de sensores digitales Memosens ofrece una solución compacta que no requiere mantenimiento: con el sensor de conductividad SE615 Memosens se puede determinar la contaminación del condensado dentro del amplio rango de 10 µS/cm - 20 mS. El sensor, muy fino y con rosca de conexión PG 13,5, puede adaptarse fácilmente al proceso en línea utilizando un soporte estático adecuado (ARI106, por ejemplo) aguas abajo del intercambiador de calor, en un punto donde la temperatura ya no sea elevada. Para requisitos de presión y temperatura más elevados, recomendamos otros dos sensores: el SE604 (para rangos de medición bajos de 0,001 - 1000 µS/cm) o el SE630 (para rangos de medición más elevados de hasta 50 mS/cm) con adaptación directa al proceso mediante rosca G 1″ o NPT.

Todos los sensores disponen de un detector de temperatura integrado para una correcta compensación de la temperatura. A la hora de conectar los puntos de medición al sistema de control, los compactos (12 mm de ancho) transmisores MemoRail montados en carril DIN reducen las cantidades de espacio y cable necesarias en el armario de control. Y dos salidas de corriente de señal estándar garantizan la transmisión flotante de los valores de proceso medidos y la temperatura al PLC.

Rendimiento de inversión

- La supervisión fiable de la calidad del agua de refrigeración salvaguarda la eficiencia de la planta y reduce el coste de las reparaciones y el consumo de agua.

- La medición precisa de la conductividad permite detectar y reparar a tiempo las fugas, antes de que causen daños costosos a las plantas y al medio ambiente.

- El uso de transmisores MemoRail para transmitir los valores de medición y temperatura al sistema de control permite ganar espacio en el armario eléctrico y minimizar los costes de cableado.

Headline H2

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Headline H3

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.