ANALÍTICA DE PROCESOS

Control de los procesos de fabricación de cerveza

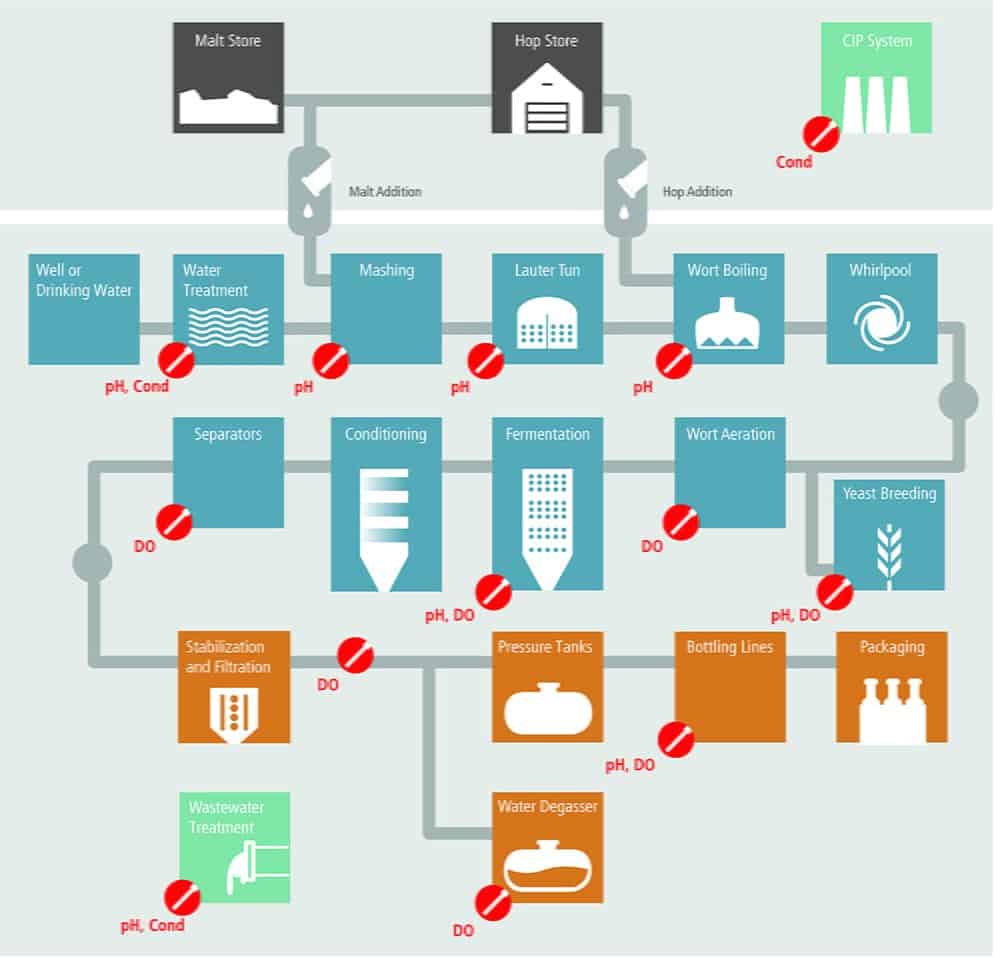

El sabor y la calidad de la cerveza dependen en gran medida de la calidad del agua utilizada para fabricarla. Las mediciones del pH y la conductividad determinan su calidad.

La globalización está ejerciendo una enorme presión competitiva sobre las fábricas de cerveza. Mantener una alta calidad de la cerveza es clave para seguir teniendo éxito en el mercado.

El uso de la analítica de procesos garantiza la calidad de la cerveza y optimiza al mismo tiempo la gestión de los procesos.

Keyfacts Processs/Application H2

Sector

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Application

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Measured Parameter

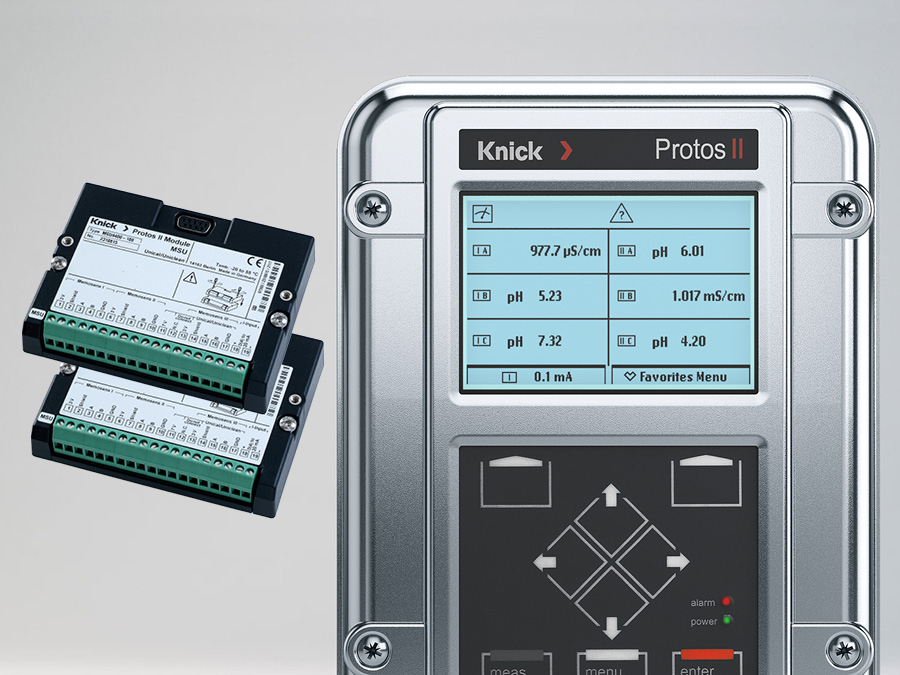

pH, ORP, DO, Cond

Key Requirements

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

No sólo una cuestión de sabor: medición del pH, la conductividad y el oxígeno en los procesos cerveceros

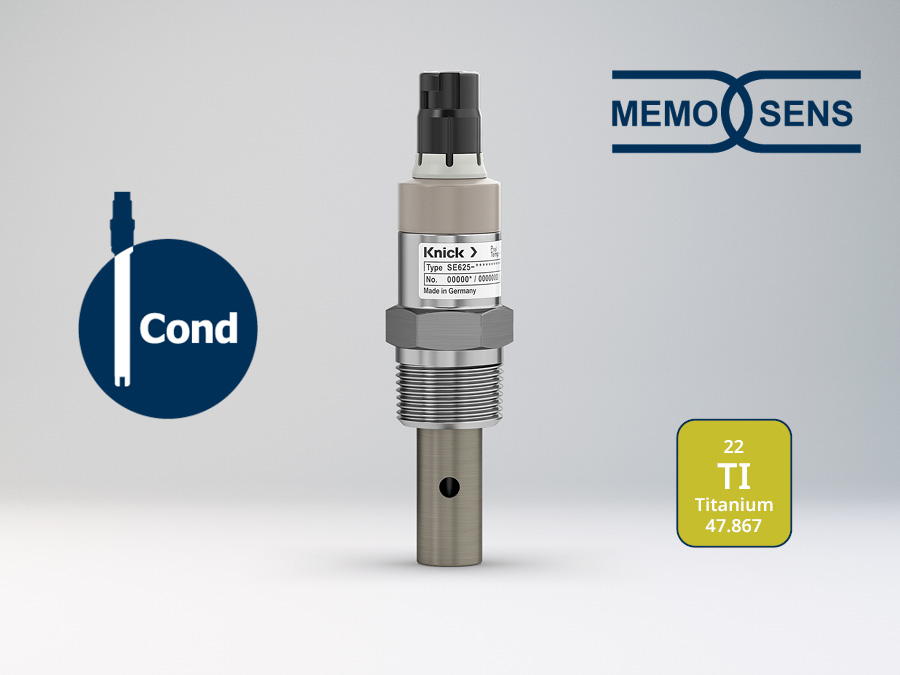

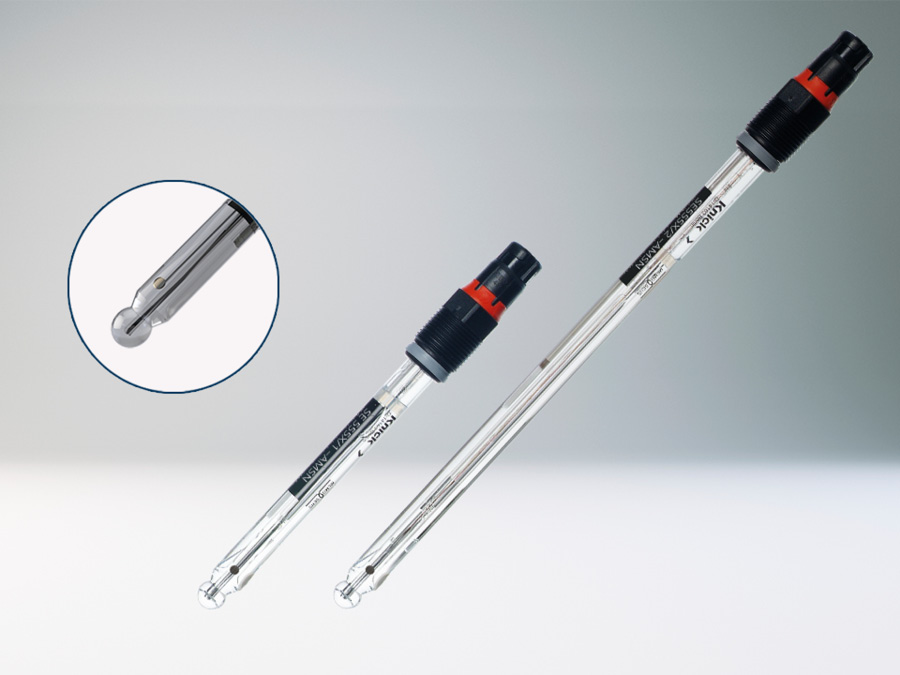

El valor del pH y el contenido de sal del agua de elaboración son determinantes para el sabor y la calidad de la cerveza. Por ello, en función de las sustancias que contenga, el agua cruda o potable debe someterse a distintos tipos de tratamiento que van desde la ósmosis inversa y el tratamiento químico hasta la filtración. Los sensores de pH SE558 o los sensores de conductividad SE605 Memosens se utilizan para controlar la alcalinidad del agua de elaboración y el contenido de sal necesarios para cada estilo específico de cerveza.

Proceso de maceración: conversión almidón-azúcar altamente dependiente del pH

En los procesos posteriores, la medición del pH también desempeña un papel importante. Después de mezclar el agua de cocción con la malta molida en la cuba de maceración, las enzimas transforman el almidón que contiene en maltosa. Este proceso, que depende en gran medida del pH, tiene lugar entre 5,4 y 5,6 pH. En el siguiente paso, la cocción del mosto, se añade lúpulo para controlar el sabor y la conservación de la futura cerveza, se fija su gravedad específica y se reduce el valor del pH. Dado que el sensor de pH SE555 puede esterilizarse con vapor sobrecalentado y es biocompatible, resulta ideal para controlar estos procesos.

Medición de oxígeno: esencial para una gestión fiable del proceso

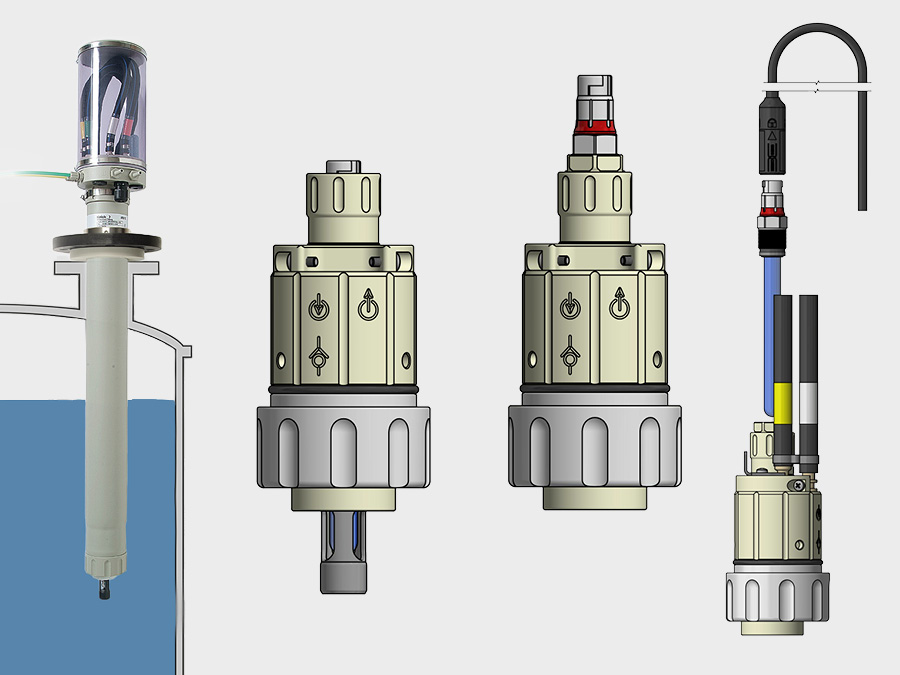

A continuación, los turbios (restos de lúpulo y proteínas precipitadas) se separan en un whirlpool y se añaden levadura dosificada y oxígeno al mosto para desencadenar el proceso de fermentación. Se aplican normas rigurosas a la levadura. Para garantizar una calidad óptima, el valor del pH y el contenido de oxígeno disuelto se controlan durante la cría de la levadura. Dado que el contenido de oxígeno disuelto determina la vitalidad de la levadura durante la fermentación y también el desarrollo del sabor, la medición del oxígeno es esencial para una gestión fiable del proceso. En este punto, el sensor de oxígeno SE706 en la variante higiénica de acero inoxidable garantiza una medición fiable en línea.

A continuación, el mosto se convierte en cerveza verde en los tanques de almacenamiento. En esta fase, el bajo contenido de oxígeno conserva el sabor de la cerveza. Además, la medición continua del oxígeno permite detectar a tiempo las fugas en los tanques de almacenamiento. Antes de ser embotellada, la cerveza se filtra y se almacena en tanques presurizados. Para salvaguardar el sabor y evitar la oxidación, deben respetarse unos valores límite máximos de concentración de oxígeno. Algunas grandes cervecerías también fijan el contenido preciso de alcohol de la cerveza diluyéndola con agua desgasificada. El proceso de desgasificación se controla midiendo el oxígeno disuelto. Lo mismo ocurre con el embotellado, en el que la concentración de oxígeno debe permanecer por debajo de 25 ppb para mantener la caducidad y el sabor.

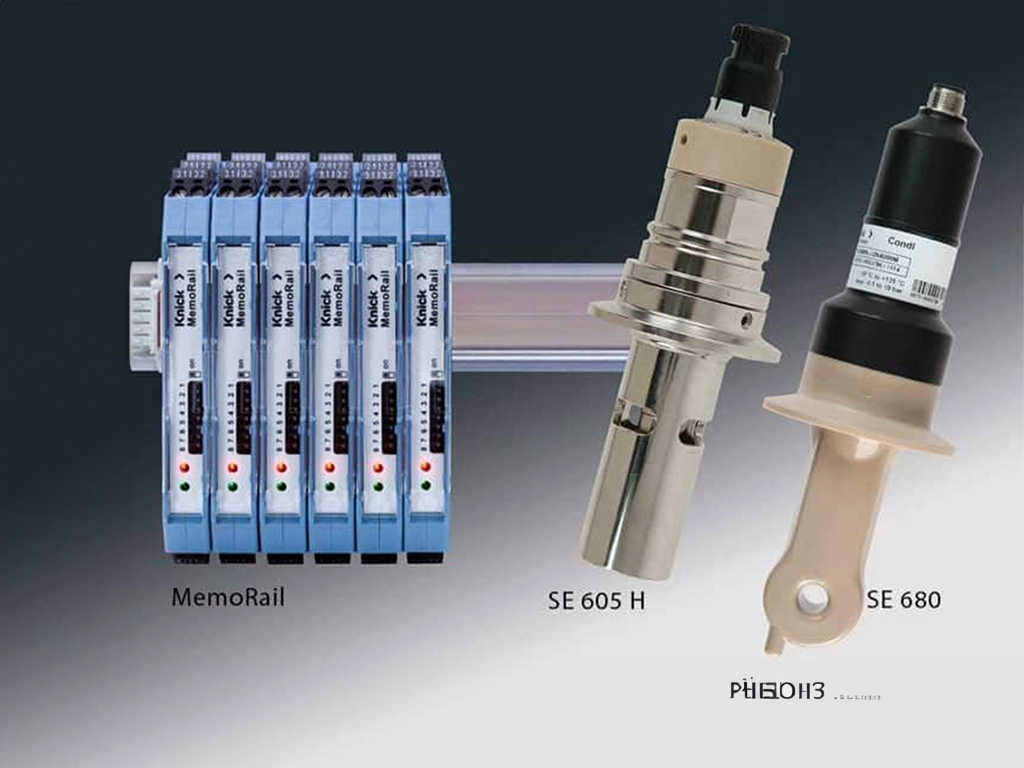

CIP: Dosificación de medios de enjuague con medición inductiva de la conductividad

Para cumplir las rigurosas normas de higiene en la producción de alimentos, los sistemas que intervienen en la elaboración de la cerveza deben limpiarse lavándolos alternativamente con una solución de hidróxido de sodio y ácido (a menudo ácido nítrico) a temperaturas de unos 65 °C (proceso CIP). La concentración del medio CIP (intrusión) se controla mediante la medición inductiva de la conductividad con un sensor SE680. Durante el aclarado final de las líneas de proceso limpias, se verifica la eliminación completa de todos los medios de aclarado mediante el sensor de conductividad SE605H.

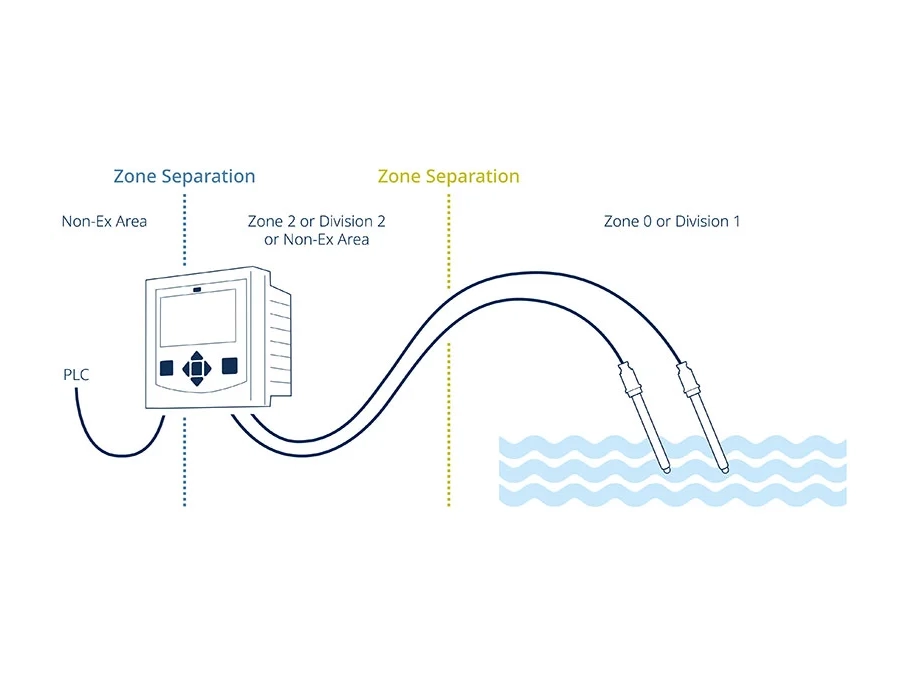

Tratamiento de aguas residuales de cervecerías

Por último, pero no por ello menos importante, la tecnología Memosens también se aplica en el tratamiento de aguas residuales de cervecerías, que requiere sensores como el sensor de pH SE554, el SE655 altamente resistente a los productos químicos para medir la conductividad inductiva en medios muy contaminados y el sensor de oxígeno SE715 estable a largo plazo. Dado que el tratamiento de las aguas residuales de las cervecerías supone una carga inusualmente alta de residuos, se recomiendan sistemas de limpieza automatizados en los puntos de medición implicados.

Rendimiento de inversión

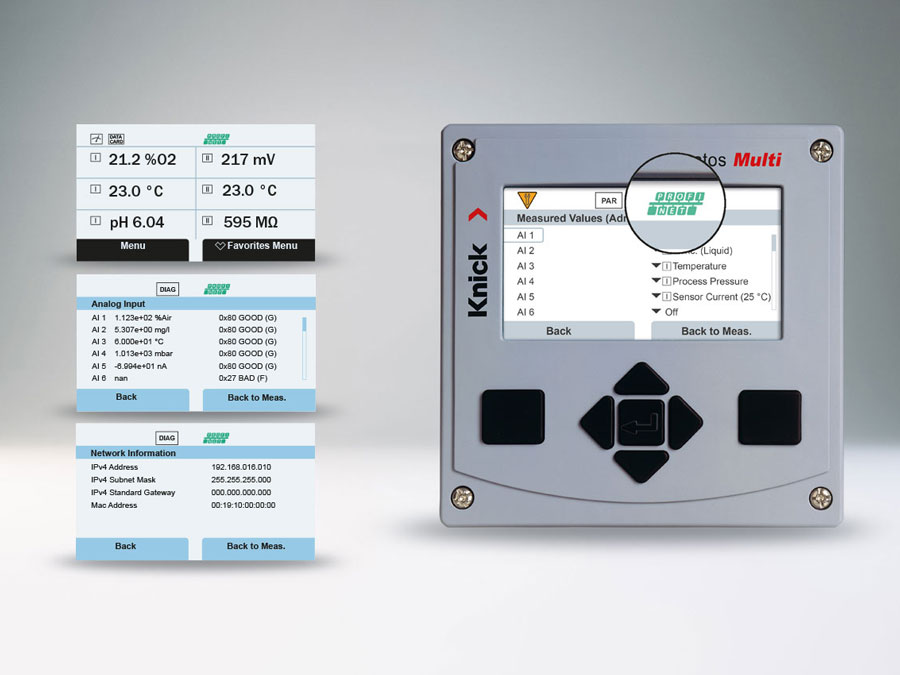

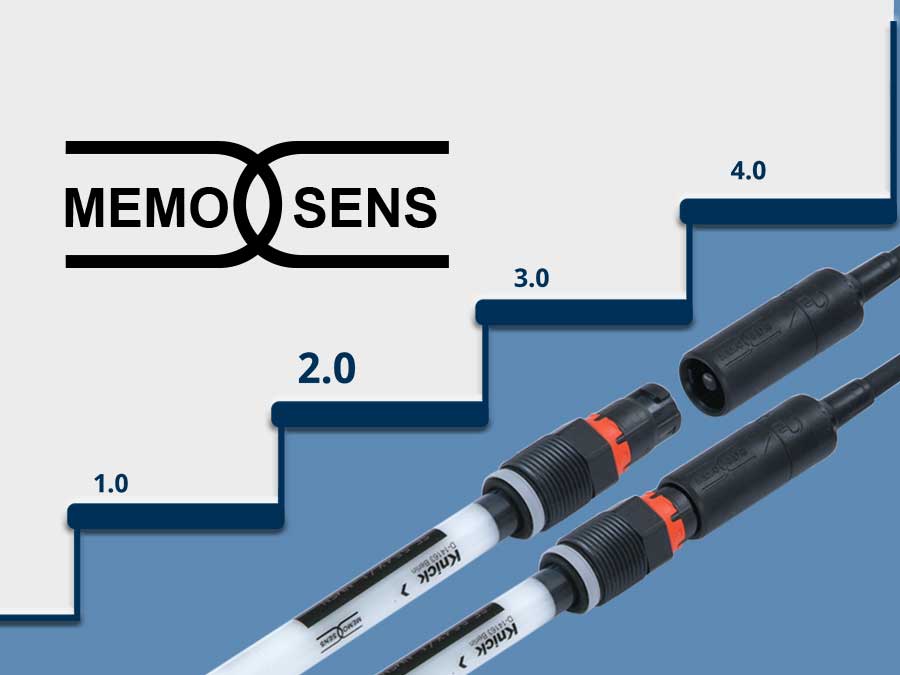

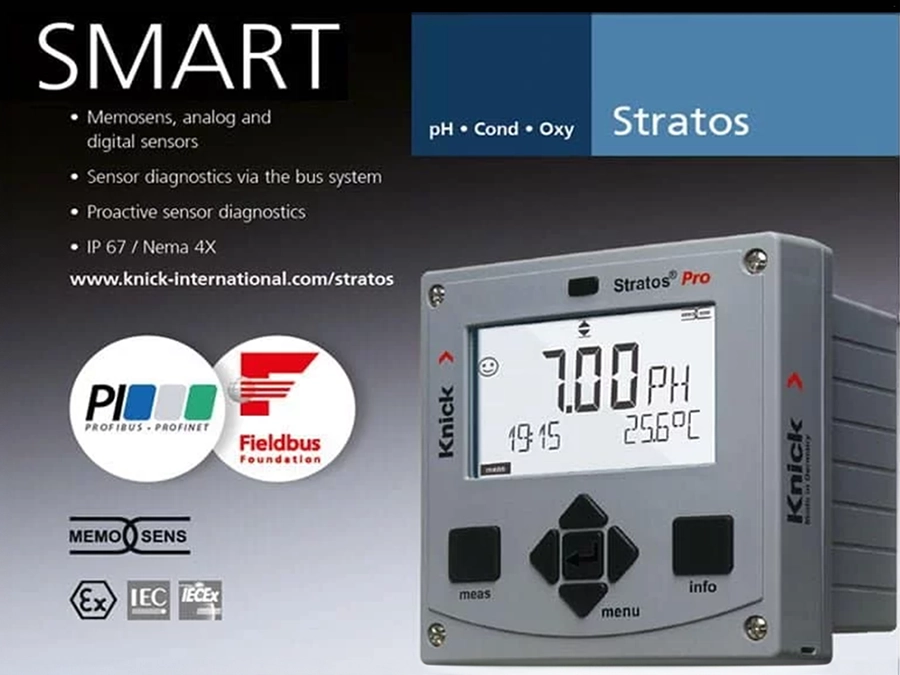

- En los entornos húmedos de las fábricas de cerveza y para la limpieza del sistema, el sistema inductivo sin contacto plug & play Memosens garantiza una fiabilidad y calidad de medición inigualables.

- Unas mediciones exactas y fiables son esenciales para la alta calidad del producto y salvaguardan las propiedades clave de la marca desde el punto de vista del consumidor.

- Reducción de costes gracias a una mayor vida útil del sensor: Memosens detecta el número de ciclos CIP/SIP y sugiere intervalos de mantenimiento para prolongar la vida útil del sensor.

Headline H2

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Headline H3

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.